在汽車散熱器的加工過程中,通常采用的是控制氣體的焊接方法,使用氮氣和一種不吸濕的有機溶劑,這種溶劑通常是氟鋁酸鉀的混合物。熔點為540~560℃,低于鋁硅的共晶溫度577℃23。在控制氣體焊接過程中氟鋁酸鉀溶劑完全溶化,可以溶解鋁表面生成的氧化物,從而提高了整個焊接過程,Cooke等14發現含氟鋁酸鉀的有機溶劑有很強的抗腐蝕性能,在控制氣體焊接以后殘余的氟鋁酸鉀有機溶劑通常不需要清洗.本文將重點研究氟鋁酸鉀有機溶劑對材料本身腐蝕的影響,以期弄清翅片材料在使用氟鋁酸鉀溶劑后的微觀結構和腐蝕的關系。

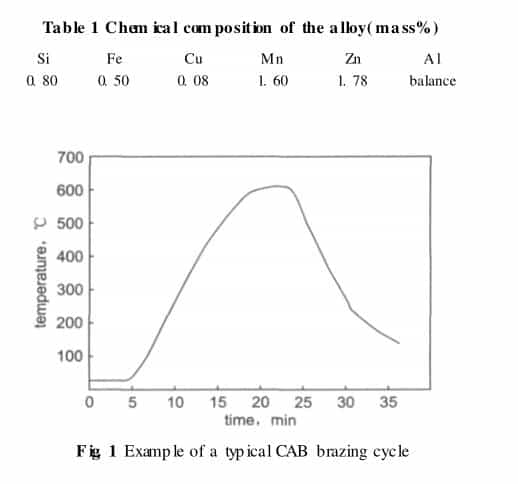

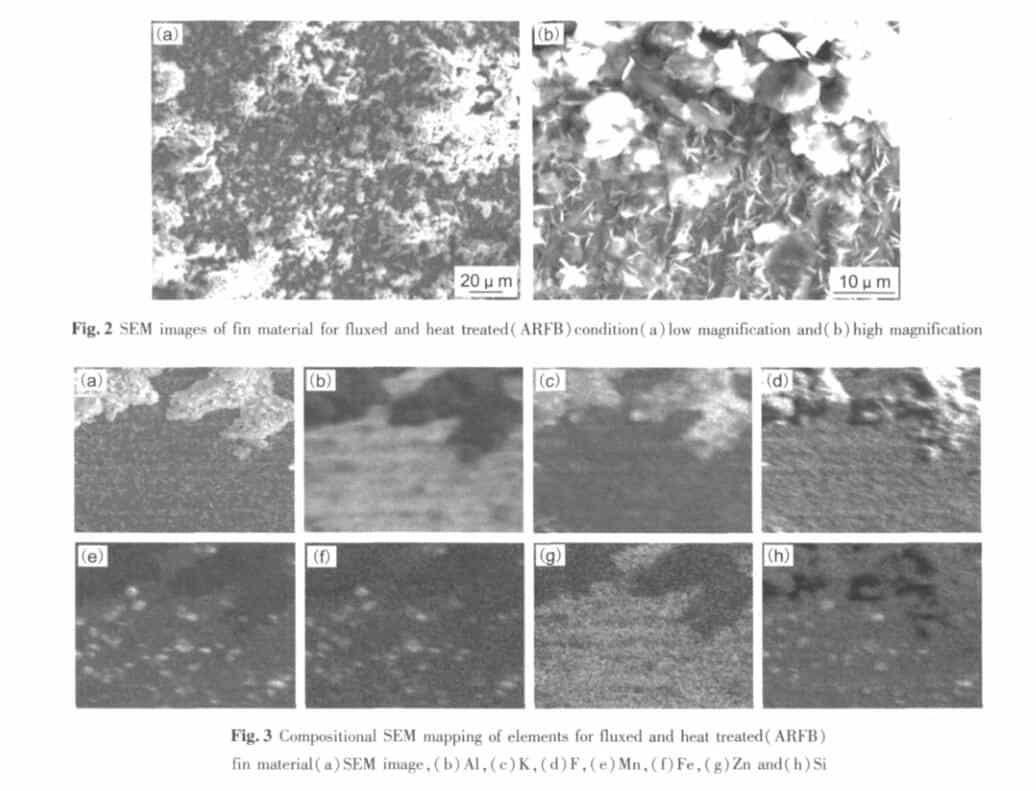

實驗材料為3xxx系列的鋁合金片,厚度約100μm,其化學成分見表1.在其表面噴射氟鋁酸鉀有機溶劑,然后使用控制氣體的焊接方法(CAB),一個典型的CAB焊接循環如圖1所示.翅片材料在熱處理后和熱處理后再施加氟鋁酸鉀溶劑的名稱分別為ARB和ARHB.采用SM(JBOL6300)來觀察其微觀結構,采用SHM配備的Ⅹ射線能量色散譜儀(EDXMapping)分析材料在有機溶劑氟鋁酸鉀價格走勢處理后元素的分布.電化學測試采用Solationmodel1285恒電位儀測量系統.選用三電極系統,輔助電極為鉑片,參比電極為飽和甘汞電極(SCE),工作電極為試樣實驗溶液為0.6mo/LAci(pH6)溶液.試樣經乙醇的超聲池中清洗5mi后迅速放到實驗溶液中以1mV/s的掃描速度進行動電位掃描.陽極極化從自腐蝕電位掃描到-0.6ⅴ(VSSCE),陰極從自腐蝕電位掃描到-1.2Ⅴ(VSSCE).陽極極化測試后,將試樣表面清洗干凈并吹干,用SHM(JEOLFEG7000觀察腐蝕形貌。